Prodotti di vendita a caldo

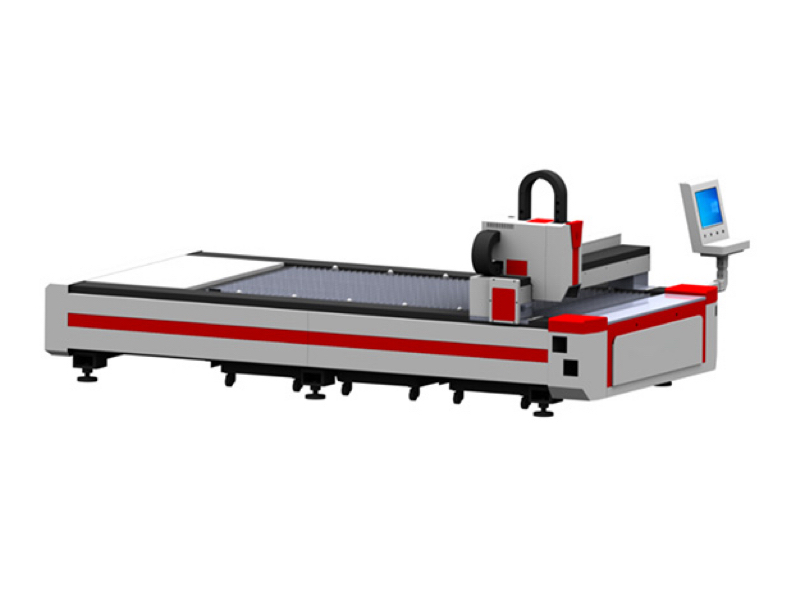

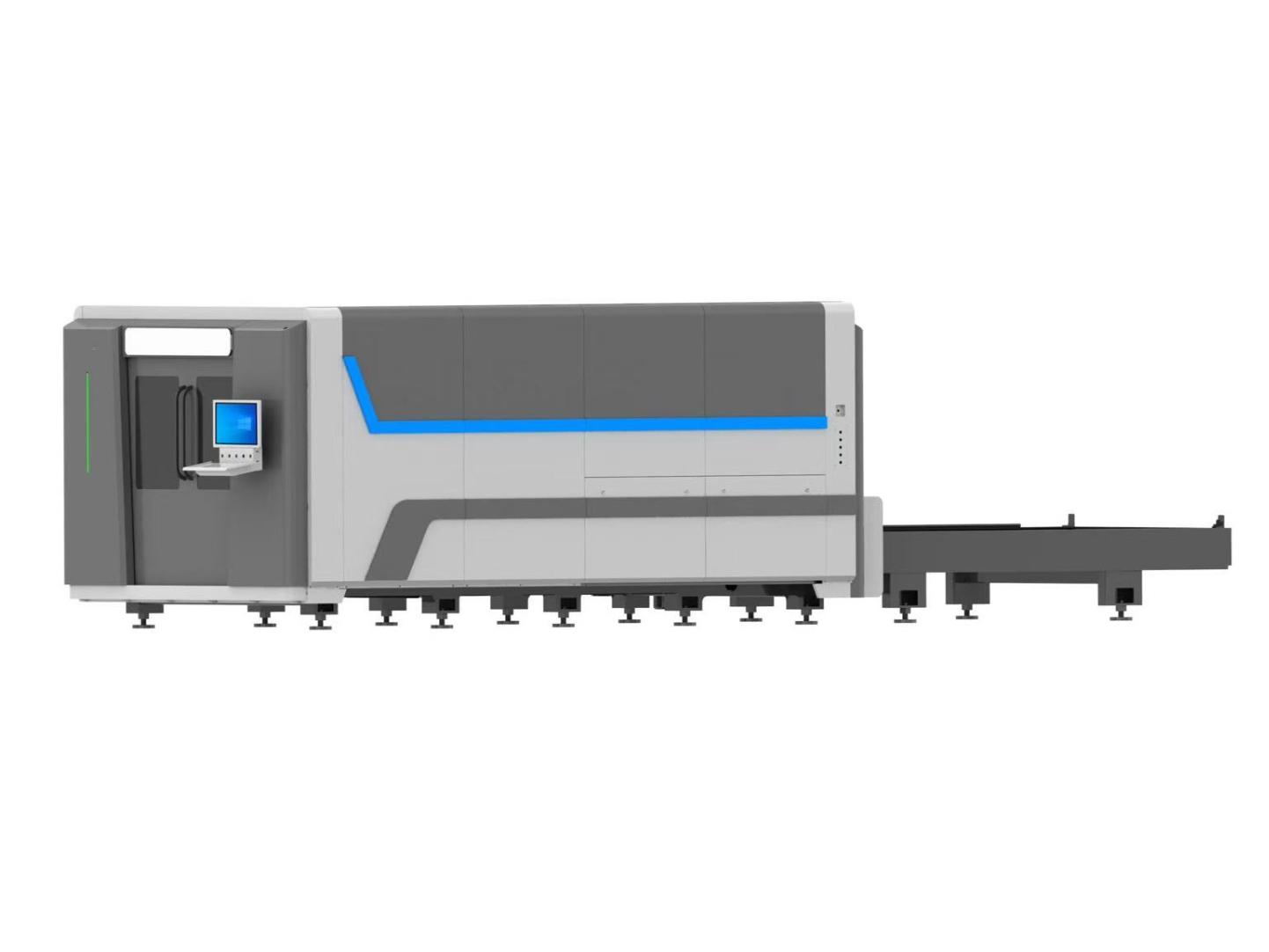

- Tagliatrici a fibre Laser

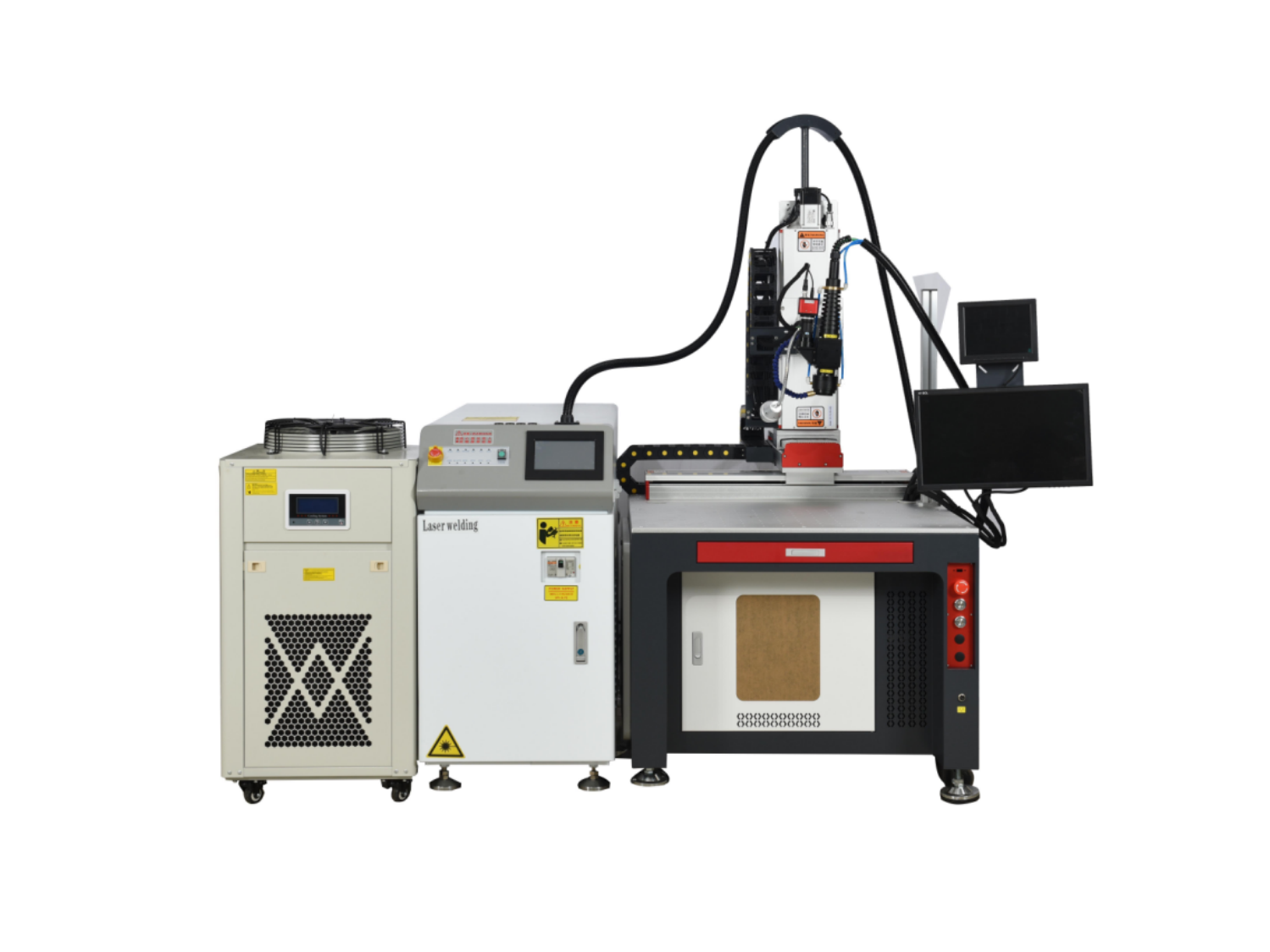

- Saldatrici a fibre Laser

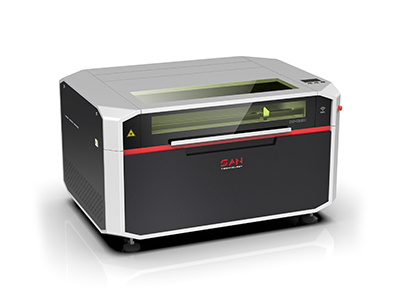

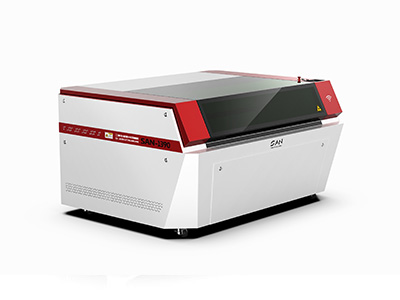

- Tagliatrice Laser a CO2

- Macchine per marcatura Laser

Vantaggi essenziali

-

Taglio soluzioni

Taglio soluzioniSoluzioni di ingegneria meccanica delle tagliatrici a fibre Laser

Impara di più -

Taglio tecnologico

Taglio tecnologicoIntelligente testa di taglio a induzione, tecnologia anticollisione

Impara di più

Centro notizie

-

Apr 23,

2025Pulizia Laser ad impulsi e pulizia Laser in fibra: differenze e raccomandazioniNel campo della tecnologia di pulitura mediante laser emergono due soluzioni principali: Macchine per pulire laser ad impulsi nonchéMacchine per pulire le fibre laser. Entrambe le tecnologie offrono una pulizia efficace per varie applicazioni industriali, ma le loro differenze le rendono adatte a diversi casi di utilizzo. Comprendere queste differenze può aiutare le imprese a scegliere la macchina giusta per le loro esigenze specifiche.

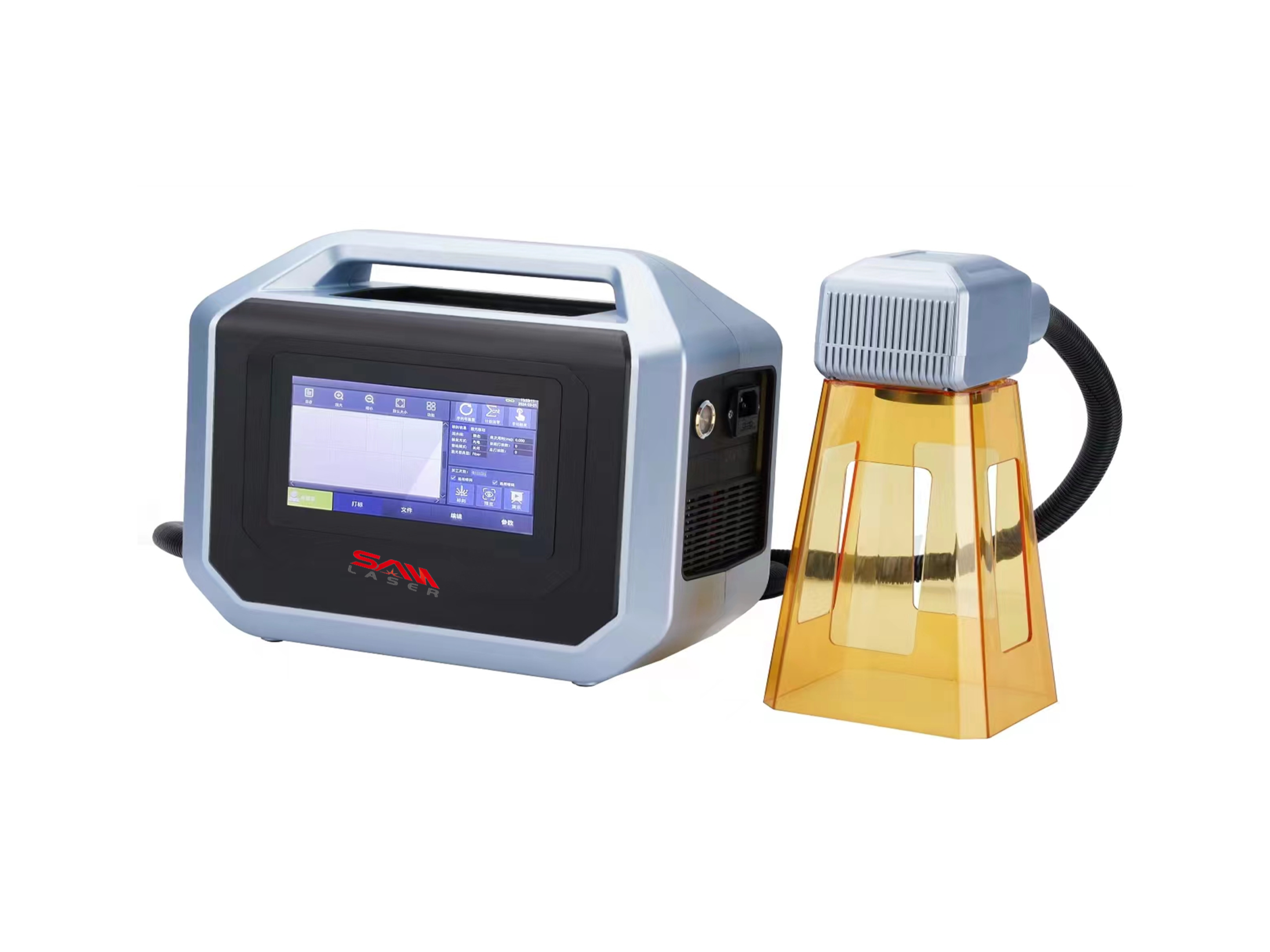

Macchine per pulire Laser ad impulsi

Le macchine per pulire laser ad impulsi utilizzano una fonte laser allo stato solido per generare impulsi ad alta energia per rimuovere ruggine, vernici, rivestimenti e contaminanti dalle superfici. Caratteristiche principali di La pulizia laser ad impulsi comprende:

Costi inferiori: i sistemi di pulitura a laser sono generalmente più economici dei laser in fibra ottica, il che li rende una scelta economicamente vantaggiosa per le piccole e medie imprese.

Buono per le superfici Delicate: il laser ad impulsi funziona ad una minore densità di energia, riducendo al minimo i danni termici e rendendolo adatto per la pulizia di materiali sensibili come gli artefatti storici, l’elettronica e i metalli leggeri.

Manutenzione moderata: i laser richiedono una manutenzione periodica, ma rimangono un’opzione affidabile per varie applicazioni di pulizia.

Lavatrice a fibre Laser

Le macchine per pulire le fibre laser usano una tecnologia laser avanzata, nota per la sua efficienza, precisione e longevità. Sono ampiamente utilizzati in ambienti industriali in cui è necessaria una pulizia profonda e ad alta velocità. I principali vantaggi della pulitura delle fibre laser includono:

Maggiore efficienza: i laser in fibra forniscono maggiore energia e velocità di pulizia più veloci, rendendoli ideali per applicazioni industriali pesanti come l’automobile, la costruzione navale e la manutenzione delle macchine.

Bassa manutenzione & Lunga durata di vita: i sistemi a fibre laser hanno meno componenti consumabili e richiedono una manutenzione minima, con conseguenti minori costi operativi nel tempo.

Ecocompatibile: senza materiali chimici consumabili e con rifiuti minimi, la pulizia delle fibre laser è una soluzione ecocompatibile che si allinea alle pratiche moderne di sostenibilità.

l Quale dovrebbe scegliere?

Quando si seleziona tra la pulizia laser ad impulsi YAG e la pulizia laser in fibra, considerare i seguenti fattori:

Bilancio: se il costo è una preoccupazione primaria, Le macchine per la pulizia laser ad impulsi possono essere la scelta migliore a causa del minor investimento iniziale.

Sensibilità dei materiali: per i materiali sensibili o sensibili al calore, La pulizia laser ad impulsi è preferibile a causa del suo minore impatto termico.

Velocità di pulizia & Efficienza: se avete bisogno di una soluzione industriale ad alta velocità con una manutenzione minima, la pulizia delle fibre laser è l’opzione migliore.

l conclusioni

entrambi Le macchine per la pulizia laser ad impulsi e le macchine per la pulizia laser in fibra presentano vantaggi distinti, in quanto sono adatte a industrie e applicazioni diverse. Se avete bisogno di assistenza per selezionare la giusta macchina laser per la vostra attività, sentitevi liberi di contattarci. Il nostro gruppo di esperti è pronto a fornire orientamenti professionali ea raccomandare la soluzione migliore per le vostre esigenze specifiche.

Per maggiori informazioni sulle nostre macchine per pulire i laser, visitate il nostro sito web o contattateci direttamente!

Adesso ricevi supporto professionale

Collegamenti di prodotti correlati

-

Apr 18,

2025Analisi di mercato e tendenze di sviluppo delle saldatrici a fusione Laser (situazione al 2024-2025)1. Panoramica del mercato

Dimensione globale del mercato: il mercato globale delle saldatrici a fusione laser è stato valutato approssimativamente$1,2 miliardi nel 2024, con un tasso di crescita annuo medio previsto del 7,5% (2025-2030), determinato dalla domanda dei settori automobilistico, aerospaziale e della produzione di precisione.

Regioni chiave:

L’asia e il pacifico detengono una posizione dominante (45% del mercato), guidata da cina, giappone e corea del sud, a causa della rapida industrializzazione e delle esigenze di riparazione dei moli

L’europa (30%) e l’america del nord (20%) si concentrano sulle applicazioni ad alta precisione e sull’automazione.

2. Applicazioni chiave

& riparazione Mold Manutenzione: la saldatura a Laser è ampiamente utilizzata per riparare le muffe d’iniezione di valore elevato, per la colata d’immersione e per stampaggio, riducendo i tempi di arresto e i costi del 30-50%.

Settore automobilistico: critico per la saldatura di componenti mold complessi (ad esempio parti del motore, muffe per ingranaggi) con distorsione termica minima.

Materiale aerospaziale: utilizzato per stampi superlegati in lega di titanio e nichel che richiedono un’altissima precisione.

Elettronica: microsaldatura per semiconduttori e stampaggio di precisione.

3. Tendenze tecnologiche

Posizione dominante dei Laser in fibra: i Laser in fibra (lunghezza d’onda 1 metro cubo) detengono una quota di mercato del 65% a causa di un’efficienza elevata, di una progettazione compatta e di una minore manutenzione.

Integrazione dell’automazione: l’adozione di bracci robotici guidati dall’ai-aids e di sistemi di controllo in tempo reale (ad esempio, inseguimento delle vene) migliora la precisione di saldatura del 20-30%.

Saldatura ibrida: la combinazione del laser con la saldatura ad arco (ad es. Laser-TIG) aumenta la velocità e la penetrazione per le forme più grandi.

Fabbricazione di additivi: deposizione metallica mediante Laser (LMD) per la modifica della superficie della mold e stampa 3D di una struttura complessa della mold.

4. Panorama competitivo

Attori principali: TRUMPF (germania), IPG Photonics (usa), Han Laser (cina), Amada (giappone) e coerente (usa) controllano il 60% del mercato di fascia alta.

Produttori cinesi: fare trazione con soluzioni efficienti in termini di costi (ad esempio, il 10-30% in meno rispetto alle controparti europee), puntando sui mercati emergenti del sud-est asiatico e dell’africa.

5. sfide

Costo iniziale elevato: costo dei sistemi di base$50k-$100k, che limita l’adozione nelle pmi.

Gap di abilità: richiede operatori specializzati per il debug dei parametri (ad es. Frequenza degli impulsi, selezione dei gas di schermatura).

Limitazioni dei materiali: difficoltà nella saldatura di materiali altamente riflettenti (ad es. Leghe di rame) e stampi ultrasempi (> 30mm).

6. Opportunità di crescita

Economie emergenti: aumento del fabbisogno di muffe in India, Vietnam e messico dovuto alla delocalizzazione della produzione.

Sostenibilità: la saldatura a Laser riduce i rifiuti di materiali del 15-20% rispetto ai metodi tradizionali, allineandosi agli obiettivi ESG.

Soluzioni personalizzate: domanda di sistemi modulari per applicazioni di nicchia (ad esempio, muffe per dispositivi medici).

conclusioni

Il mercato della saldatura mediante mold laser è pronto per una crescita costante, spinta dall’automazione, dall’innovazione dei materiali e dalle applicazioni di riparazione. I produttori dovrebbero dare priorità alla ricerca e allo sviluppo nei laser multilunghezza d’onda e nei software di facile utilizzo per cogliere le opportunità nei settori produttivi asia-pacifico e green manufacturing. La collaborazione con i fornitori di servizi muffe e i programmi di formazione professionale contribuirà a superare le barriere legate alle competenze.

Adesso ricevi supporto professionale

Collegamenti di prodotti correlati

-

Apr 17,

2025Perché le nostre saldatrici si adattano perfettamente al mercato americano? Soluzioni locali per una produzione efficiente!Nel mercato globale delle attrezzature industriali è fondamentale adeguarsi alle esigenze regionali. Le nostre saldatrici, con le loro Progettazione localizzata, certificazioni rigorose e servizio efficiente, sono diventate la scelta ideale per i clienti americani. Questo articolo illustra in dettaglio come ottimizzare le nostre attrezzature per soddisfare pienamente le norme e le richieste del mercato americano.

1. Conforme alle rigorose certificazioni americane di sicurezza: UL & CSA certificata

Sul mercato americano, UL (USA) e CSA (Canada) certifications Sono requisiti fondamentali per le attrezzature industriali. Le nostre saldatrici sono sottoposte a prove rigorose per garantire il rispetto:

· Norme di sicurezza elettrica (prevenzione di cortocircuiti, sovraccarichi, ecc.)

· Requisiti ignifughi e materiali (rispetto della normativa ambientale nordamericana)

· EMC compatibilità elettromagnetica (evitare interferenze con altre apparecchiature)

Queste certificazioni danno ai clienti Tranquillità mentale In caso di acquisto, senza preoccupazioni di conformità.

2. Tensione & Adattamento della frequenza: 220V 60Hz per i sistemi di potenza americani

Gli standard di tensione nelle americhe (USA, Canada, messico, ecc.) differiscono da quelli dell’asia e dell’europa. Caratteristiche delle nostre saldatrici Circuiti ottimizzati Per garantire:

italia Compatibilità 220VAC 60Hz- corrisponde perfettamente alla rete elettrica americana

italia Progettazione ad alta tensione- gestisce le fluttuazioni, prevenendo danni alle attrezzature

italia Alta efficienza energetica- riduce i costi dell’elettricità e aumenta la produttività3. Robusto & imballaggio Trasporto sicuro: garantire una consegna senza danni

La navigazione internazionale può comportare lunghi viaggi via mare o via terra con una movimentazione eccessiva. Noi usiamo Imballaggio protettivo multistrato:

Storni effettuati Cuscini interni- schiuma ad alta densità + spugna per assorbimento di shock

Storni effettuati Rinforzati esterni- casse di legno personalizzate, impermeabili e resistenti agli urti

Storni effettuati Partner logistici professionali- garantire la consegna puntuale e sicura4. Localizzazione della lingua: English Interface & Supporto linguistico locale

Per facilitare il funzionamento dei clienti americani, forniamo:

Storni effettuati Interfaccia operativa inglese (spagnolo, francese, ecc. Disponibile)

Storni effettuati Manuali inglesi & Documentazione tecnica (chiaro e di facile comprensione)

Storni effettuati Video tutorial inglese (configurazione rapida e funzionamento)Eliminare le barriere linguistiche migliora la produttività!

5. Assistenza rapida post-vendita: intervento di un minuto dell’ingegnere

I guasti agli impianti possono perturbare la produzione, per cui proponiamo:

italia Tempo di risposta di 1 minuto- tecnici professionali di riserva

Storni effettuati Inventario locale dei pezzi di ricambioMinimizza i tempi morti

Storni effettuati Promemoria di manutenzione programmata-prolunga la durata dell’attrezzaturaPerché scegliere le nostre saldatrici?

italia Pienamente conforme agli standard americani (UL/CSA certificata)

italia Ottimizzato per l’alimentazione elettrica locale (220V 60Hz)

italia Imballaggio sicuro per un trasporto sicuro (a prova di shock & Impermeabile)

italia Nessuna barriera linguistica (interfaccia inglese + manuali)

italia Servizio post-vendita senza inconvenienti (1 minuto di risposta rapida)Scegliete la migliore soluzione di saldatura adatta al mercato americano!

Storni effettuati Contattaci ora Per una soluzione personalizzata!

Adesso ricevi supporto professionale

Collegamenti di prodotti correlati

-

Apr 17,

2025Oggetto: preoccupazione degli utilizzatori di saldature a Laser!Il servizio postvendita e il supporto tecnico rientrano tra le principali 5 imprese Per gli utilizzatori di saldatrici a laser.

I dati industriali rivelano:

• 60%+ gli acquirenti privilegiano il sostegno post-vendita nella scelta delle attrezzature (Notizie sulla fabbricazione Laser 2023)

• il 35% dei clienti cambia fornitore a causa di un cattivo servizio (Indagine 1.200 utenti)

Punti di dolore comuni che risolviamo:

italia 48+ ore di risposta dei concorrenti concorrenti Il nostro supporto dal vivo 24/7

Storni effettuati Riposo diurno Garanzia di consegna dei pezzi di ricambio di 48 ore

- operatori non formati Programmi di addestramento certificati gratuitiCaso di successo:

Dopo che un fabbricante di vassoio della batteria di un veicolo elettrico ha iniziato ad utilizzare i nostri servizi:

italia Il tempo di risposta ai malfunzionamenti è stato ridotto dell’85%.

italia Il tasso di utilizzazione globale dell’attrezzatura è aumentato del 23%.

italia Il costo annuale di manutenzione è diminuito del 18%.

Questo isn't solo attrezzature - it's assicurazione della produzione.

[Programma una consultazione] oggi per discutere le vostre esigenze specifiche.

P.S. rimanete sintonizzati "Interesse dell’utente#4: sicurezza e conformità" Nella nostra prossima intuizione.

Adesso ricevi supporto professionale

Collegamenti di prodotti correlati

-

Apr 14,

2025Metodi comuni di riparazione dei Mold!Le muffe sono di vitale importanza nella produzione industriale. Tuttavia, problemi come l’usura e le crepe si verificano frequentemente. Come scegliere la giusta tecnologia di riparazione della saldatura? Come marchio di punta nel campo degli impianti di saldatura in fusione, San Laser. Questo articolo fornirà un’introduzione dettagliata ai più comuni metodi di saldatura per la riparazione in fusione e offrirà soluzioni professionali.

1. Saldatura a Laser: prima scelta per la riparazione ad alta precisione

Scenari applicabili: muffe di iniezione di precisione, muffe di colata, muffe con finitura superficiale elevata

Vantaggi:

italia Precisione ultra alta (errore < 0,1 mm), adatta alla riparazione di piccole cricche

italia Piccola zona termicamente alterata, che riduce il rischio di deformazione allo stampo

italia Compatibile con l’automazione e può essere utilizzato con bracci robotici per la riparazione in serie0. Saldatura A Gas inerte in tungsteno (TIG): soluzione universale di saldatura

Materiali applicabili: acciai inossidabili, leghe di alluminio, leghe di rame, ecc.

Vantaggi:

italia Alta resistenza alla saldatura, adatta a muffe sottoposte a forte sollecitazione

italia Attrezzature ampiamente disponibili e soglia operativa relativamente bassa

italia Capacità di riparare i danni di grande superficie

Consigli degli esperti:

• la temperatura di preriscaldamento deve essere strettamente controllata (ad esempio, l’acciaio H13 deve essere preriscaldato a 300-500 gradi centigradi);

• si raccomanda la saldatura con TIG ad impulsi per ridurre la deformazione termica0. Tecnologia di saldatura A freddo: soluzione speciale senza deformazione termica

Scenari applicabili:

• forme a pareti sottili (ad esempio a connettori elettronici)

• muffe trattate termicamente (per evitare ricottura secondaria)

Vantaggi:

italia Saldatura a temperatura ambiente, senza sollecitazione termica

italia Non c’è bisogno di ulteriore elaborazione, risparmiando tempo

Svantaggi:

italia La resistenza di incollaggio è relativamente bassa (circa 60-70% del metallo di base)

italia Adatto solo per la riparazione di parti non sottoposte a sollecitazione0. Altre tecnologie emergenti

4.1 saldatura ad attrito

• il calore viene generato mediante attrito meccanico, adatto alla saldatura di metalli diversi

• caso tipico: riparazione di inserti mold

4.2 saldatura a fascio elettronico (EBW)

• effettuato in un ambiente vuoto, adatto alle stazioni aerospaziali

• attrezzature costose, limitate ai campi di punta0. Perché scegliere San Laser's attrezzatura per saldatura?

• difficoltà di funzionamento ridotte: la direzione di movimento del cammino ottico può essere controllata a distanza tramite una leva di comando a tre assi, addio alla regolazione manuale del cammino ottico.

• tecnologia proprietaria: il progetto operativo split consente di regolare frequentemente i parametri ad una distanza fino a 4 metri.

• servizio globale: fornire un supporto tecnico a distanza di 24 ore.La nuova saldatrice per la riparazione di stampi del modello 2025 è ora in vendita a caldo. Vieni a sperimentare l’esperienza di riparazione mold nuovissima e ultra-precisa!

Adesso ricevi supporto professionale

Collegamenti di prodotti correlati

-

Informazioni sul laser san

Informazioni sul laser sanPioniera nel mondo della tecnologia Laser negli ultimi 10 anni, presenta con orgoglio le sue ultime macchine Laser per varie applicazioni.

Impara di più -

Applicazioni e storie di Clent

Applicazioni e storie di ClentLe applicazioni più vaste di queste macchine riguardano materiali come le industrie conciarie, del legno, acriliche, del tessuto e della carta.

Impara di più