- No.609, Centre Of Huijin Nanxiang, Yinxiang Road, Nanxiang Town, Jiading District, Shanghai, China

- sherry@sanmachines.com

- +86-18616767021

(CW) laser continuo e (QCW) laser quasi continuo!

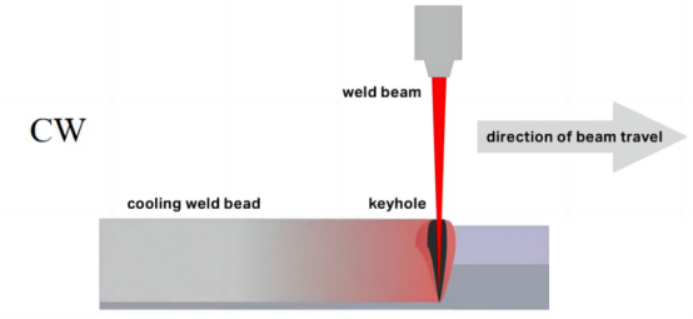

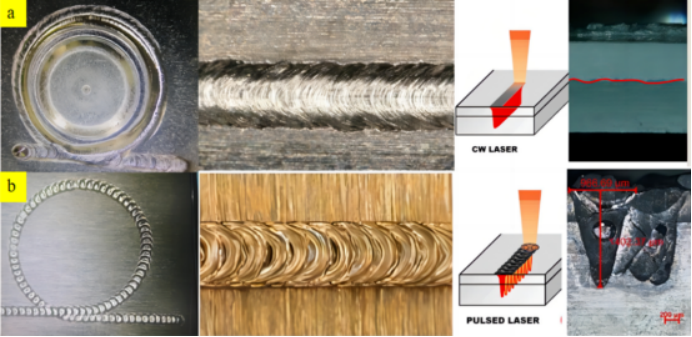

CW, il nome completo è "onda continua", tradotto come laser ad onda continua, si riferisce specificamente ai dispositivi che possono fornire una uscita laser ininterrotta durante il funzionamento. La caratteristica di questo laser è che può continuare a emettere luce laser fino al termine del funzionamento. I laser a guerra chimica sono noti per la loro potenza di picco inferiore e per la loro potenza media più elevata rispetto ad altri tipi di laser. A causa delle sue caratteristiche di produzione continua, è ampiamente utilizzato nella lavorazione dei metalli, nella saldatura in rame e alluminio e in altri campi, diventando uno dei tipi di laser più comuni e ampiamente usati. La sua capacità di fornire una produzione di energia continua e stabile la rende particolarmente importante sia per la lavorazione di precisione che per la produzione di massa. Quando debugging il processo laser continuo, ci concentriamo principalmente su diversi parametri chiave, inclusa la forma d’onda di potenza, la quantità di defuoco, il diametro del nucleo spot e la velocità di elaborazione. Una precisa regolazione di questi parametri è fondamentale per ottenere risultati ottimali di trattamento e garantire un’elevata efficienza e qualità del processo di trattamento mediante laser.

Caratteristiche di distribuzione continua dell’energia laser

Una caratteristica distintiva dei laser continui (cn) è lo schema gaussiano della loro distribuzione di energia, vale A dire che la distribuzione di energia della sezione trasversale del fascio laser mostra una forma gaussiana (distribuzione normale) che è più alta al centro e diminuisce gradualmente verso l’esterno. Questa caratteristica di distribuzione consente ai laser a guerra chimica di ottenere una precisione di focalizzazione e effetti di trattamento estremamente elevati durante la lavorazione di precisione, specialmente in scenari di applicazione che richiedono energia altamente concentrata.

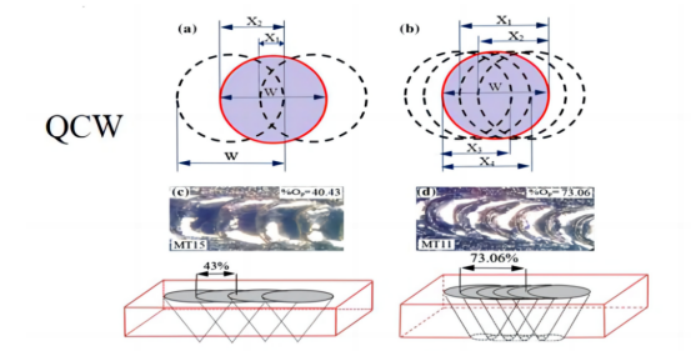

QCW, o "onda quasi continua" Laser,

Funziona emettendo luce laser a intermittenza, che è diversa dalla distribuzione uniforme di energia dei laser ad onde continue monomodo. La distribuzione di energia dei laser QCW è più concentrata, il che significa che hanno una maggiore densità energetica e quindi consentono una maggiore capacità di penetrazione. Nella metallurgia, questa distribuzione di energia può formare un pool fuso a forma di unghie con un grande rapporto profondità/larghezza, dando al laser QCW vantaggi significativi nel trattamento di leghe altamente riflettenti, materiali sensibili al calore e microgiunti.

Un vantaggio significativo della saldatura A laser QCW è quello di evitare l’impatto del pennacchio metallico sul materiale#Il processo di saldatura è caratterizzato da una maggiore stabilità dell’assorbanza. Durante l’interazione tra il laser e il materiale, l’evaporazione intensa formerà un gas misto di vapore metallico e plasma al di sopra della vasca di fusione, cioè il pennacchio metallico. Questi pennacchi possono impedire al laser di raggiungere la superficie del materiale, causando instabilità della potenza del laser, generando difetti come spruzzi, macchie e fosse. Il metodo di emissione luminosa intermittente QCW (ad esempio 5ms di emissione luminosa, 10ms di emissione intermittente) garantisce che ogni volta che il laser irradia la superficie del materiale, questo non sia influenzato dal pennacchio metallico e che il processo di saldatura sia relativamente più stabile, specialmente adatto alla saldatura di materiali su piastra sottile.

Rispetto a:

Con la stessa potenza media, il laser QCW può raggiungere una maggiore potenza di picco e una maggiore densità di energia, ottenendo così una maggiore profondità di penetrazione e una maggiore penetrazione. Ciò è particolarmente vantaggioso nella saldatura delle leghe di rame e di alluminio. I laser continui con la stessa potenza media possono non essere in grado di formare punti di saldatura sulla superficie del materiale a causa della loro bassa densità di energia. Tuttavia, i laser continui con potenza troppo elevata avranno un forte aumento del tasso di assorbimento dopo la fusione del materiale, e l’input di calore aumenterà improvvisamente, con conseguente profondità di penetrazione e perdita di calore. Per la saldatura su piastra sottile non è possibile utilizzare un input non controllato, il che può comportare la mancata formazione di una saldatura o la penetrazione del materiale, nonché il mancato rispetto dei requisiti del processo.

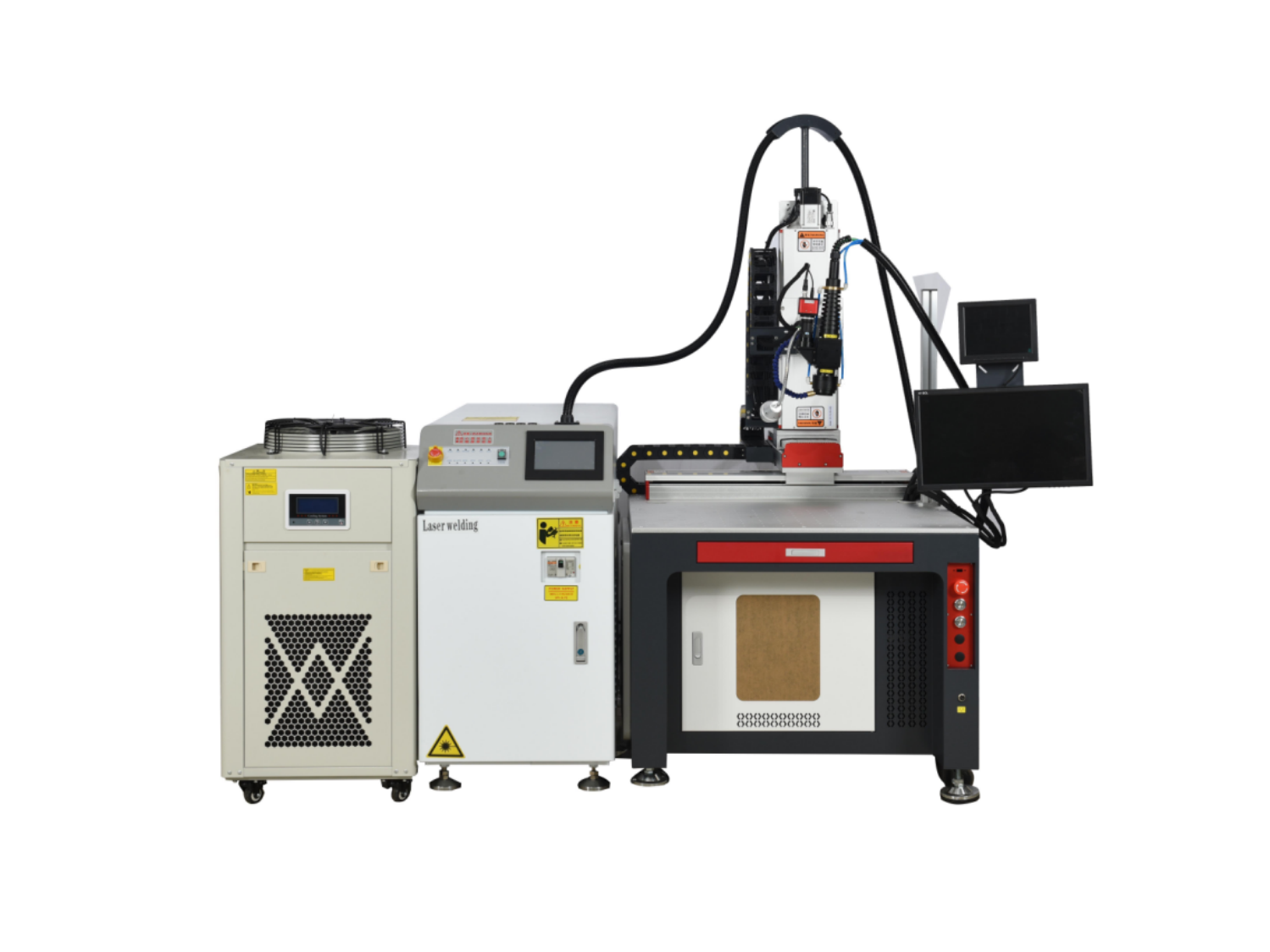

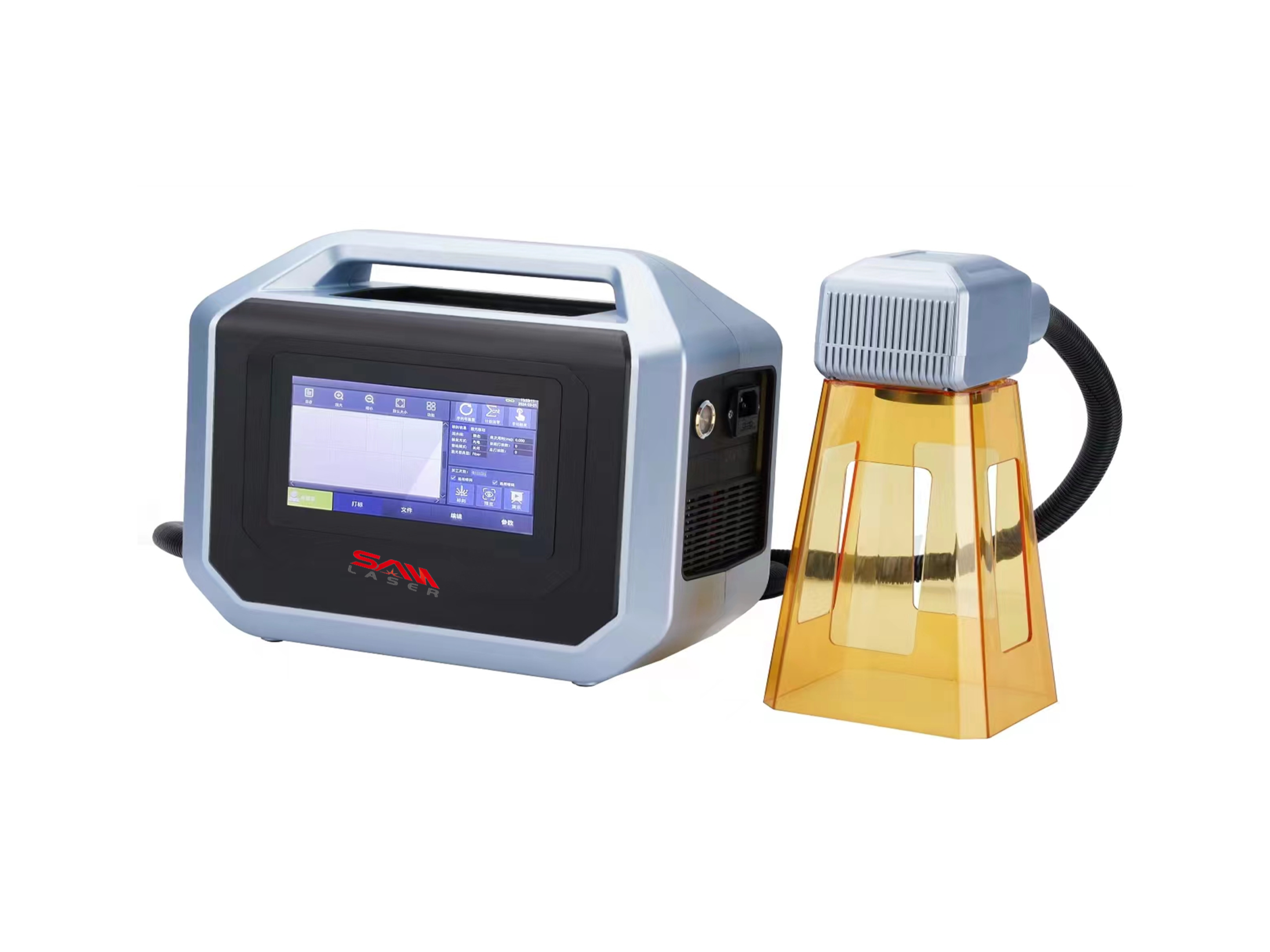

Collegamenti di prodotti correlati

Notizie Welder

Notizie Welder