- No.609, Centre Of Huijin Nanxiang, Yinxiang Road, Nanxiang Town, Jiading District, Shanghai, China

- sherry@sanmachines.com

- +86-18616767021

Fattori che influiscono sulla qualità della saldatura al laser!

La saldatura a Laser è attualmente il metodo principale raccomandato per la saldatura a batteria di alta qualità. La saldatura a Laser è un processo nel quale un raggio Laser ad alta energia irradia il pezzo da lavorare, causando un brusco aumento della temperatura di lavoro, la fusione del pezzo e il suo collegamento per formare un collegamento permanente. La resistenza a taglio ela resistenza alla rottura della saldatura a laser sono relativamente buone. La conduttività, la resistenza, la tenuta all’aria, la fatica dei metalli e la resistenza alla corrosione della saldatura in batteria sono criteri tipici di valutazione della qualità della saldatura.

Molti fattori influenzano la qualità della saldatura a laser. Alcuni di essi sono estremamente facili da fluttuare e presentano una notevole instabilità. Come impostare e controllare correttamente questi parametri in modo che siano controllati entro un intervallo adeguato durante la saldatura continua a laser ad alta velocità per assicurare la qualità della saldatura. L’affidabilità ela stabilità della formazione delle saldature sono questioni importanti legate all’applicazione pratica e all’industrializzazione della tecnologia di saldatura a laser. I principali fattori che influiscono sulla qualità della saldatura a laser sono l’attrezzatura di saldatura, le condizioni del pezzo e i parametri di processo.

1) i requisiti di qualità delle apparecchiature di saldatura per i laser riguardano principalmente la modalità del fascio, la potenza di uscita e la stabilità. La modalità del fascio è l’indicatore principale della qualità del fascio. Più basso è l’ordine di modo del fascio, migliore è la prestazione di focalizzazione del fascio, minore è il punto, maggiore è la densità di potenza allo stesso laser e maggiore è la profondità e la larghezza della saldatura. In generale, è necessaria la modalità di base (TEM00) o di basso ordine, altrimenti è difficile soddisfare i requisiti di una saldatura a laser di alta qualità. Attualmente l’impiego di laser ad uso domestico per la saldatura a laser presenta ancora alcune difficoltà in termini di qualità del raggio e di stabilità della potenza. A giudicare dalla situazione all’estero, la qualità del fascio e la stabilità della potenza di uscita dei laser sono già abbastanza elevate e non costituiranno un problema per la saldatura a laser. Il fattore più importante che influenza la qualità della saldatura nel sistema ottico è lo specchio di focalizzazione. La lunghezza focale utilizzata è generalmente compresa tra 127mm (5in) e 200mm (7,9in). Un piccolo fuoco serve A ridurre il diametro della vita del fascio focalizzato, ma è facile contaminarlo e spruzzarlo durante la saldatura.

Più breve è la lunghezza d’onda, maggiore è la velocità di assorbimento; Generalmente, i materiali con buona conduttività hanno un elevato potere riflettente. Per i laser YAG, la riflettività dell’argento è del 96%, l’alluminio del 92%, il rame del 90% e il ferro del 60%. Maggiore è la temperatura, maggiore è il tasso di assorbimento, che è una relazione lineare; In generale, il rivestimento superficiale con fosfato, nerofumo, grafite, ecc. Può migliorare il tasso di assorbimento.

2) stato del pezzo

La saldatura a Laser richiede la lavorazione del bordo del pezzo, l’assemblaggio è ad alta precisione, il punto e la saldatura sono strettamente allineati e la precisione di montaggio originale del pezzo e l’allineamento del punto non possono cambiare a causa della saldatura con deformazione termica durante il processo di saldatura. Questo perché il punto laser è piccolo, la saldatura è stretta e generalmente non viene aggiunto metallo di carica. Se il montaggio non è rigido e la fessura è troppo grande, la trave può passare attraverso la fessura ma non può fondere il materiale di base o causare evidenti depressioni e tagli. Se lo scostamento della macchia dalla vena è leggermente maggiore, può causare una fusione incompleta o una penetrazione incompleta. Pertanto, lo scarto tra l’assemblaggio della piastra generale e la deviazione del punto rispetto alla vena non dovrebbe essere superiore a 0,1 mm e il disallineamento non dovrebbe essere superiore a 0,2 mm. Nella produzione vera e propria, a volte non è possibile utilizzare la tecnologia di saldatura a laser, perché questi requisiti non possono essere soddisfatti. Per ottenere un buon effetto di saldatura, la discontinuità ammissibile e la discontinuità di sovrapposizione del giunto di testa devono essere controllate entro il 10% dello spessore della lamiera sottile.

La saldatura a laser richiede uno stretto contatto tra i materiali di base da saldare. Ciò richiede un attento irrigidimento delle parti per ottenere i migliori risultati. Ciò è difficile da ottenere su substrati a scheda sottile perché sono soggetti a flessioni e ad un disallineamento, soprattutto quando le schede sono incorporate in moduli o componenti di batteria di grandi dimensioni.

3) parametri di saldatura

(1) impatto sulla modalità di saldatura a laser e sulla stabilità della formazione di saldature il parametro di saldatura più importante è la densità di potenza del punto laser, che influenza la modalità di saldatura e la stabilità della formazione di saldature come segue: poiché la densità di potenza del punto laser aumenta da piccola a grande, si tratta di una saldatura stabile a conduttività termica, di una saldatura instabile a modo e di una saldatura stabile a fusione profonda. La densità di potenza della posizione del laser è determinata principalmente dalla potenza del laser e dalla posizione del fuoco del fascio quando la modalità del fascio e la lunghezza focale dello specchio di focalizzazione sono costanti. La densità di potenza del laser è proporzionale alla potenza del laser. L’influenza della posizione focale abbia un valore ottimale; Quando il fuoco del fascio si trova in una certa posizione al di sotto della superficie del pezzo (compresa tra 1 e 2 mm, a seconda dello spessore della piastra e dei parametri), si può ottenere la saldatura più ideale. Discostandosi da questa posizione focale ottimale, il punto sulla superficie del pezzo da lavorare diventa più grande, con conseguente diminuzione della densità di potenza. Entro un certo intervallo di tempo, essa modificherà la forma del processo di saldatura.

L’influenza della velocità di saldatura sulla forma del processo di saldatura e sulle parti stabili non è significativa quanto quella dell’energia laser e della posizione focale. Solo quando la velocità di saldatura è troppo elevata, il processo stabile di saldatura a fusione profonda non può essere mantenuto a causa di un apporto termico troppo limitato. Nella saldatura vera e propria, la saldatura stabile a fusione profonda o la saldatura stabile a conduzione termica devono essere scelte In base ai requisiti della saldatura per la profondità di fusione e la saldatura instabile del modo deve essere assolutamente evitata.

(2) l’influenza dei parametri di saldatura sulla profondità di fusione nel campo della saldatura a fusione profonda: nel campo della saldatura a fusione profonda stabile, maggiore è la potenza del laser, maggiore è la profondità di fusione, che corrisponde all’incirca alla relazione di 0,7; Più alta è la velocità di saldatura, più profonda è la profondità di fusione. In talune condizioni di potenza laser e di velocità di saldatura, la profondità di fusione è la maggiore quando il fuoco si trova nella posizione ottimale. Se si discosta da questa posizione, la profondità di fusione diminuisce e diventa persino saldatura instabile o stabile a conduzione termica.

(3) l’influenza dei gas di schermatura. Le principali funzioni della schermatura dei gas consistono nel proteggere il pezzo dall’ossidazione durante la saldatura; Proteggere il trasparente di focalizzazione dalla contaminazione da vapor metallico e dallo sputtering delle goccioline liquide; Disperdere il plasma generato dalla saldatura a laser ad alta potenza; Raffreddare il pezzo e ridurre la zona termicamente alterata.

I gas di schermatura utilizzano generalmente argon o elio. L’azoto può essere utilizzato anche se i requisiti di qualità apparente non sono elevati. La loro tendenza a produrre plasma è significativamente diversa: l’elio ha un’elevata carica di ionizzazione e una conduttività termica rapida. Nelle stesse condizioni, la sua tendenza a produrre plasma è inferiore a quella dell’argon, per cui può raggiungere una maggiore profondità di penetrazione. Entro un certo intervallo, con l’aumentare della portata del gas di schermatura, aumenta la tendenza a sopprimere il plasma, e quindi la profondità di penetrazione, ma tende a stabilizzarsi dopo aver raggiunto un certo intervallo.

(4) analisi della verificabilità di ciascun parametro: tra i quattro parametri di saldatura, la velocità di saldatura e la portata del gas di schermatura sono parametri facili da monitorare e da mantenere stabili, mentre la potenza del laser e la posizione focale sono parametri che possono variare durante la saldatura e sono difficili da monitorare. Sebbene la potenza del laser emessa dal laser sia molto stabile e facile da controllare, la potenza del laser che raggiunge il pezzo cambia a causa della perdita del sistema di guida della luce e di focalizzazione. Questa perdita dipende dalla qualità del pezzo ottico, dal tempo di utilizzazione e dalla contaminazione superficiale. Non è quindi facile controllare e diventa un fattore incerto per la qualità della saldatura. La posizione focale del fascio è un fattore che ha un grande impatto sulla qualità della saldatura ed è il più difficile da monitorare e controllare tra i parametri di saldatura. Attualmente, nella produzione, è necessario basarsi sulla regolazione manuale e su prove di processo ripetute per determinare la posizione focale appropriata per ottenere la profondità di penetrazione ideale. Tuttavia, durante il processo di saldatura, a causa della deformazione del pezzo da lavorare, dell’effetto termico del trasparente o della saldatura multidimensionale delle curve spaziali, la posizione del fuoco cambia e può superare l’intervallo consentito.

Nelle due situazioni di cui sopra, da un lato, dovrebbero essere utilizzati componenti ottici di alta qualità e ad alta stabilità, che dovrebbero essere sottoposti a regolare manutenzione per prevenire la contaminazione e mantenere puliti; D’altro canto, è necessario mettere a punto metodi di controllo e di controllo in tempo reale per il processo di saldatura a laser al fine di ottimizzare i parametri, controllare le variazioni di potenza del laser e la posizione di focalizzazione che raggiungono il pezzo, realizzare un controllo a circuito chiuso e migliorare l’affidabilità e la stabilità della qualità della saldatura a laser.

Infine, va notato che la saldatura a laser è un processo di fusione. Ciò significa che i due substrati si fonderanno durante il processo di saldatura a laser. Questo processo è molto rapido, per cui la potenza termica complessiva è bassa. Ma poiché si tratta di un processo di fusione, si possono formare composti intermetallici fragili e ad alta resistenza quando si saldano materiali diversi. La combinazione allumino-rame è particolarmente soggetta alla formazione di composti intermetallici. E’ stato dimostrato che questi composti hanno un impatto negativo sulle proprietà elettriche a breve termine e sulle proprietà meccaniche a lungo termine dei giunti subaddominali dei dispositivi microelettronici. L’impatto di questi composti intermetallici sulle prestazioni a lungo termine delle batterie al litio è ancora incerto.

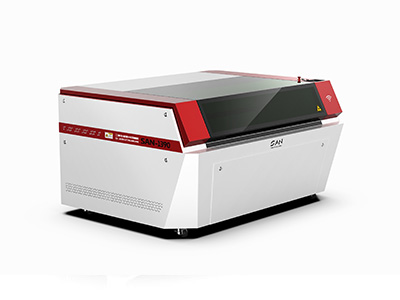

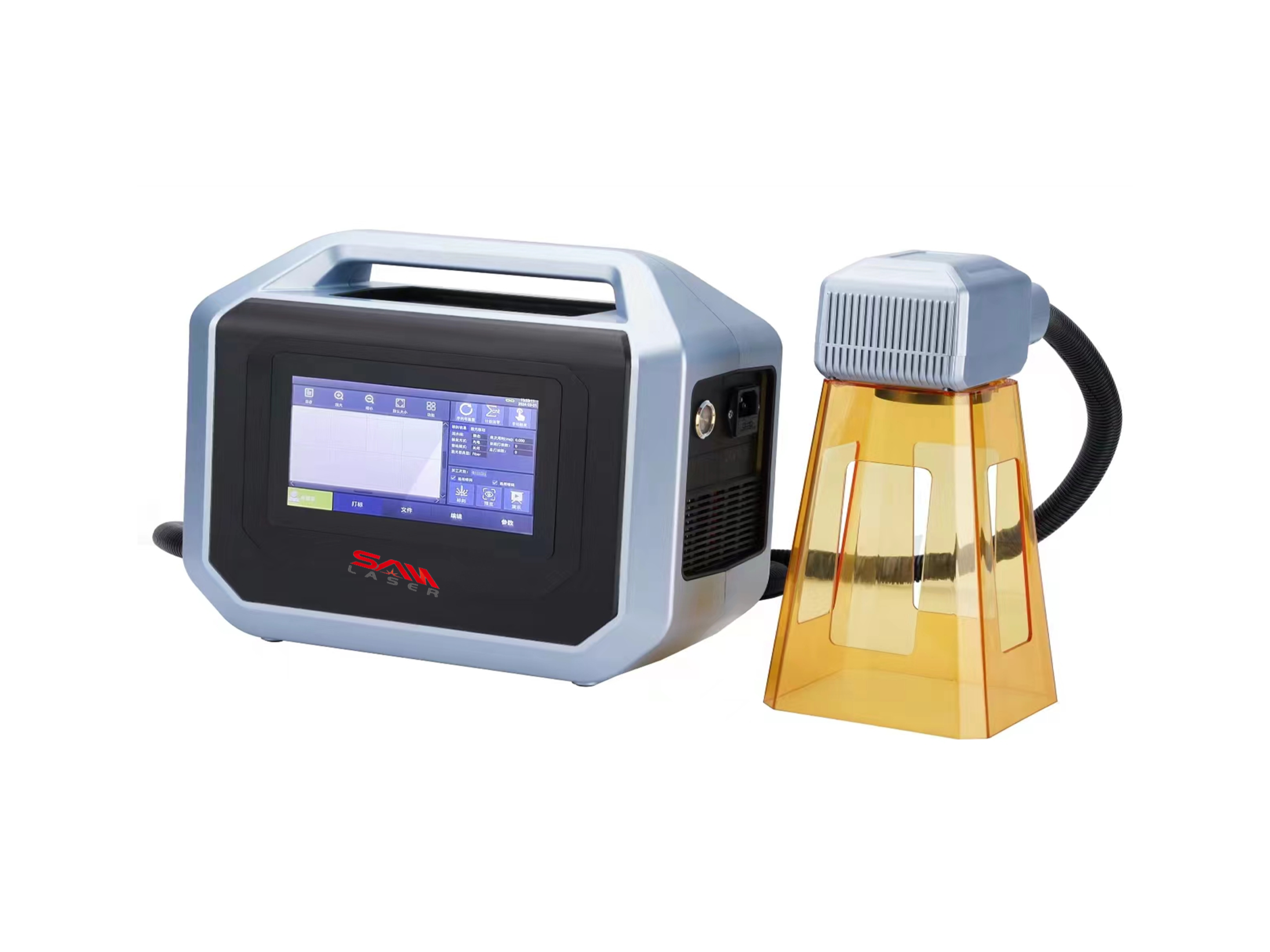

Collegamenti di prodotti correlati

Notizie Welder

Notizie Welder