- No.609, Centre Of Huijin Nanxiang, Yinxiang Road, Nanxiang Town, Jiading District, Shanghai, China

- sherry@sanmachines.com

- +86-18616767021

Perché, dopo la saldatura, continuano ad apparire crepe nello stampo?

Adessoricevisupportoprofessionale

italia Prendereunappuntamentoperlasaldaturadiprecisione:

Laricomparsadi screpolature nelle molature dopo la saldatura è un problema per molte imprese. Ciò non solo aumenta il costo della rilavorazione, ma può anche portare alla completa demolizione dello stampo. Come San Laser, che ha più di dieci anni di esperienza nella riparazione di muffe, abbiamo analizzato in profondità le cinque cause fondamentali delle cricche moldave dopo la saldatura e fornito soluzioni verificate per aiutarvi a risolvere completamente questo problema Problema.

1. Controllo inadeguato della temperatura di preriscaldamento/post-riscaldamento (causa alla radice del 50% dei problemi di fessura)

Analisi problema

• saldatura diretta dell’acciaio per la lavorazione a caldo H13 senza preriscaldamento 500-600italia, che danno luogo a cricche da sollecitazione termica.

• temperatura di post-riscaldamento insufficiente o raffreddamento troppo rapido (ad esempio raffreddamento dell’aria anziché del forno).

• mancata adozione di un preriscaldamento segmentato per i grandi moli.

soluzioni

italia Linee guida sulla temperatura di preriscaldamento:

Temperatura minima di preriscaldamento del materiale fuso intervallo ideale di temperatura

H13 acciaio 450℃ 500-600 franchi

P20 acciaio 300 lingotti 350-400 franchi

In lega di alluminio 200-250 mg

italia Usare un termometro a infrarossi per monitorare la temperatura in tempo reale.

italia Per le muffe grandi e spesse, adottare un aumento graduale della temperatura (100 gradi centigradi Per ora).

2. Squilibrio tra il materiale di saldatura e il metallo comune (causa del 30% delle cricche)

Malintesi chiave

• impiego di fili di saldatura comuni per saldare l’acciaio fuso (ad esempio ER70S-6 per saldare l’acciaio H13).

• non considerare il grado di composizione chimica corrispondente (in particolare il contenuto di C, Cr e Mo).

• ignorare l’essiccazione dei materiali di saldatura (rischio di cricche a idrogeno).

Suggerimenti professionali

Tabella di corrispondenza materiale:

Caratteristiche consigliate per la saldatura dei materiali di metallo comune

H13 ER4145/ER4340 buona resistenza alla fatica termica

S7 ER310 tenacità elevata

Lega di alluminio 6061 ER4043 forte resistenza alle fessure

Punti chiave dell’operazione:

• i materiali di saldatura devono essere essiccati prima della saldatura (elettrodi di acciaio inossidabile a 150 gradi 1 ora).

• la preferenza va data ai fili di saldatura a sezione trasversale (come TGF-308L).

3. Impossibilità di eliminare la saldatura dello sforzo residuo (assassino invisibile)

Principio della generazione di Stress

• differenza di velocità di raffreddamento tra la zona di saldatura e il metallo di base.

• elevato grado di contenimento strutturale (come le parti d’angolo dello stampo).

• controllo inadeguato della temperatura intercalare durante la saldatura a più strati.

Metodi di eliminazione

1. Trattamento termico post-saldatura:

Ricottura in distensione (per l’acciaio H13:600-650 gradi centigradi 2 ore).

O riscaldamento locale ad induzione (adatto a muffe che non possono essere introdotte nel forno nel suo insieme).

2. Rilascio di sollecitazioni meccaniche:

O martellare la vena di saldatura (con un martello a testa rotonda).

O trattamento di invecchiamento a vibrazioni (tecnologia VSR).

4. Parametri errati del processo di saldatura (errori frequenti dei novici)

Casi tipici di errore

• i cereali grossolani aumentano del 30% la sensibilità alla fessura.

• velocità di saldatura troppo elevata; scarsa fusione; microfessure.

Gas di schermatura impura (purezza del gas argon < 99,99%).

Linee guida per l’ottimizzazione dei parametri

materiale Attuale (A) Tensione (V) Portata del Gas (L/min)

H13 Steel 90-120 10-12 Ar 8-10

P20 acciaio 70-100 9-11 Ar+2%CO2 10

Alluminio legato 60-80 12-14 Ar 12-15

5. Problemi relativi allo stato originale della Mold (fattori facilmente trascurati)

Rischi nascosti

• microfessure già esistenti nello stampo (prima è necessario rilevare MT/PT).

- tempra impropria del materiale (come un cambiamento improvviso del gradiente di durezza).

• contaminazione superficiale (macchie d’olio, scaglie).

Elenco delle ispezioni pre-riparazione

1. Prova delle particelle magnetiche (MT) o penetranti (PT).

2. Prova di durezza (assicurarsi che la matrice HRC rientri nell’intervallo saldabile).

3. Pulire l’area di saldatura con acetone.

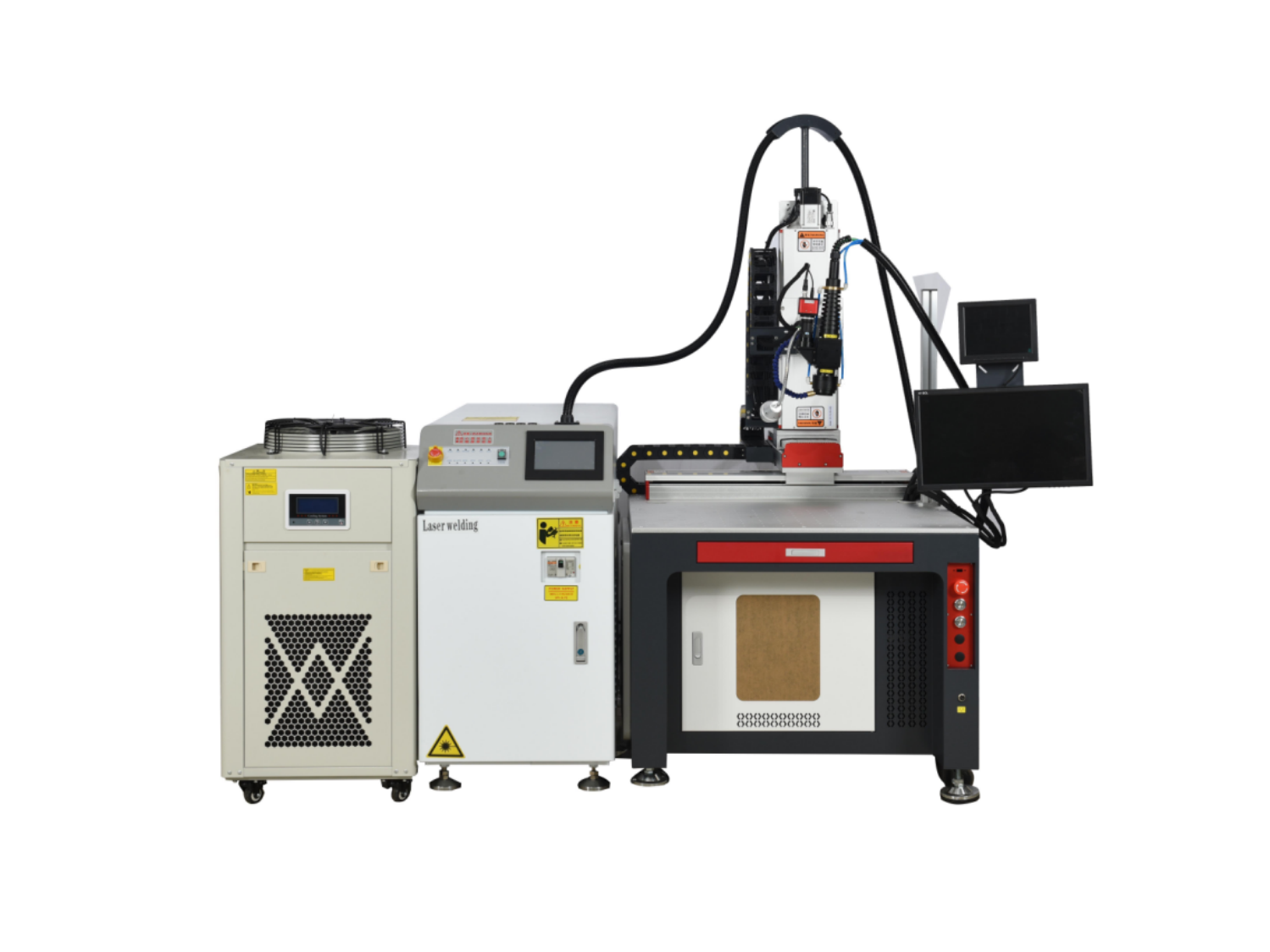

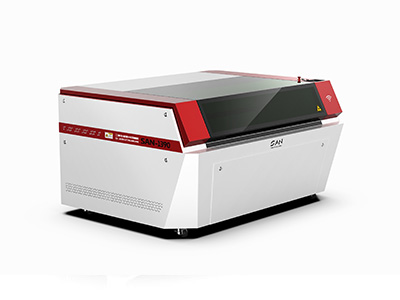

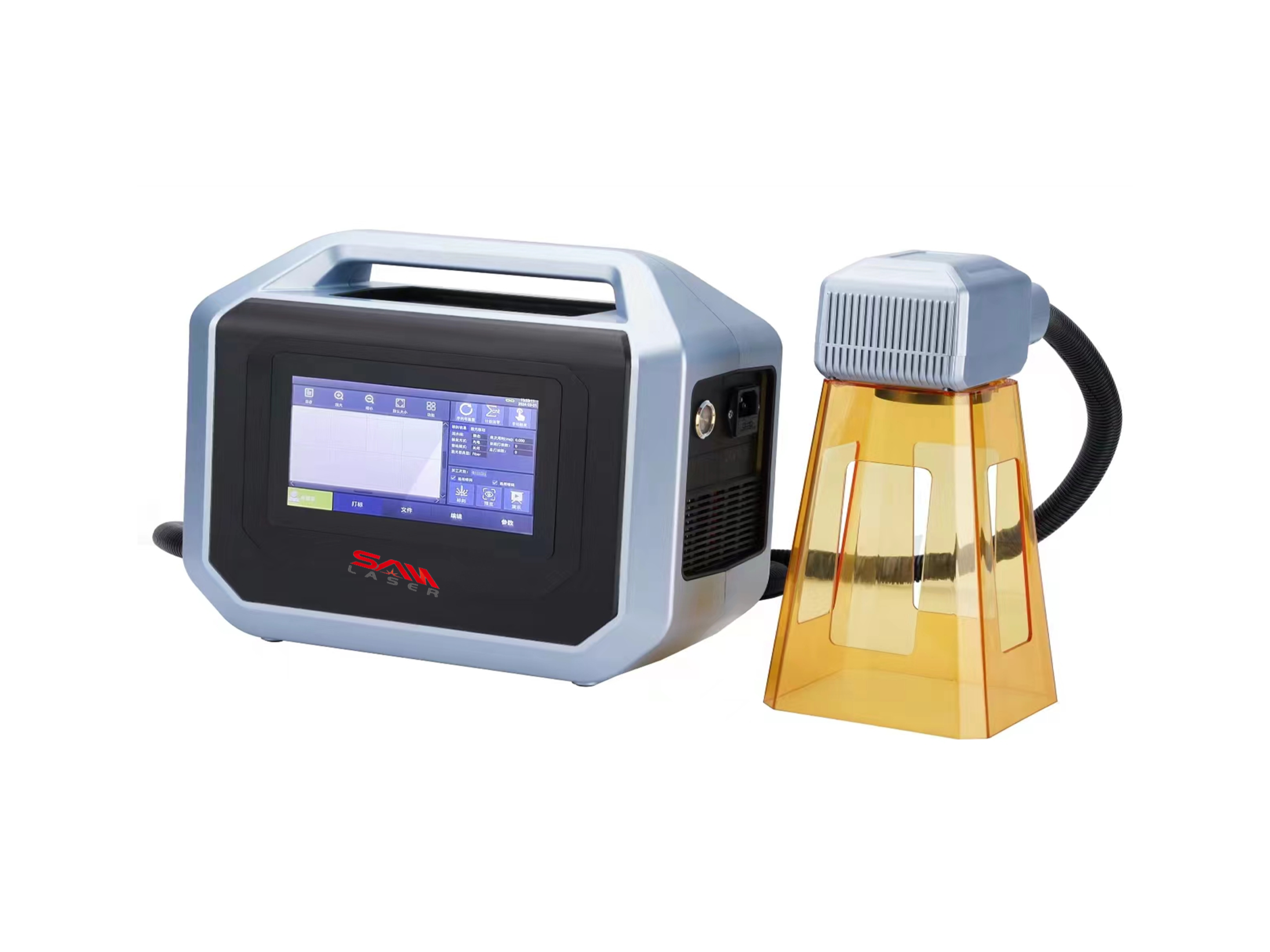

Soluzione di punta nell’industria: sistema di saldatura intelligente a Laser San

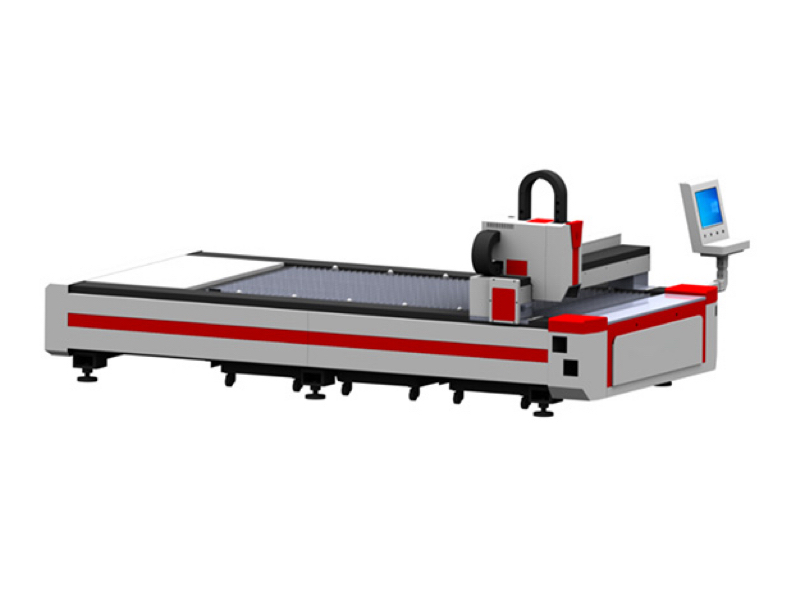

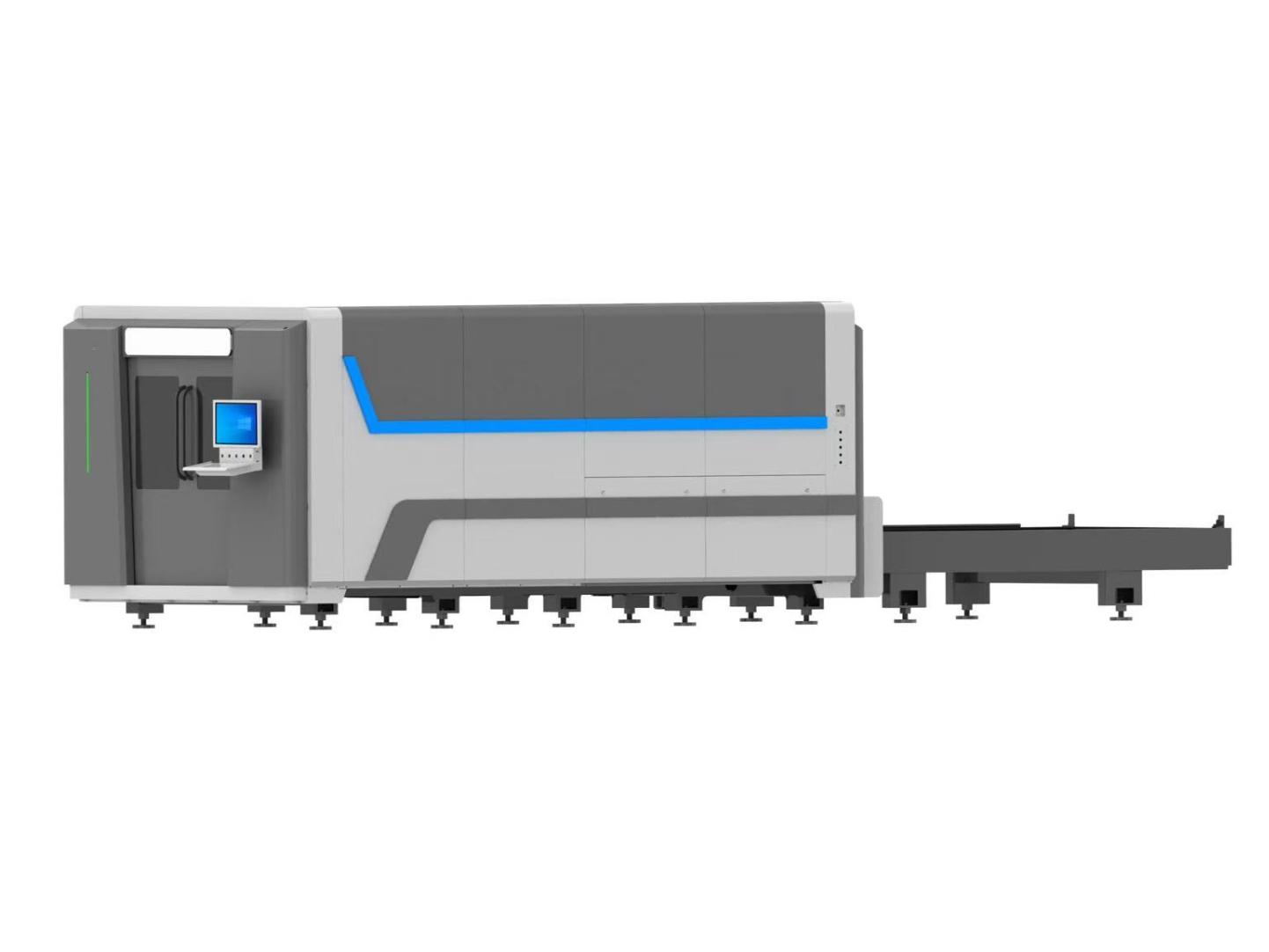

In risposta ai problemi di cui sopra, abbiamo sviluppato il nuovo modello 2025 di saldatrice a fusione In fibra laser:

1. Regolare i parametri in qualsiasi momento: il controllore può essere spostato liberamente a circa 4 metri dalla macchina, evitando errori di riparazione causati da una regolazione prematura dei parametri.

2. Testa di saldatura stabile senza tremore: le ruote universali recentemente adattate e la testa di saldatura leggera evitano l’agitazione leggera che può verificarsi alla testa di saldatura durante il processo di saldatura.

Raffreddamento del trasparente: il trasparente è raffreddato da un refrigerante ad acqua, evitando la rottura del trasparente durante l’uso e aumentandone la durata di funzionamento.

Adesso ricevi supporto professionale

Effettuare un appuntamento per la saldatura di precisione mediante mold:

Collegamenti di prodotti correlati

Notizie Welder

Notizie Welder